Efficienza, igiene e precisione sono garantite, con la linea integrata Mozzamatic + MBP-PFM, che permette di produrre un prodotto simbolo della tradizione casearia italiana.

di Riccardo Ferri

“Come Mozzamatic, il nostro impegno quotidiano in Prima è quello di innovare l’industria lattiero-casearia” dicono Mattia e Marco Pansa, titolari di Prima srl, e per questo abbiamo progettato una linea che mette la burrata al centro della scena. Da eccellenza pugliese a protagonista del banco frigo internazionale, il salto è stato possibile grazie a un’evoluzione produttiva che ci ha permesso di unire innovazione e rispetto della tradizione. In questa trasformazione, la partnership tra Mozzamatic e MBP-PFM ha dato vita a una linea completamente automatizzata per la produzione e il confezionamento della burrata, oggi considerata un nuovo standard industriale di riferimento.

Questa partnership rappresenta il futuro, in un mercato come quello della burrata che richiede prodotti sempre più sicuri, standardizzati, ma ancora capaci di raccontare una storia di eccellenza italiana. “La linea integrata Mozzamatic + MBP-PFM è la risposta concreta a questa esigenza: una tecnologia al servizio di un prodotto che resta protagonista”, dichiarano i fratelli Pansa. “La capacità di garantire qualità costante, efficienza produttiva e massima igienicità in un sistema compatto penso rappresenti un passo avanti decisivo per l’intero settore”.

Dal cuore morbido al pack

Alla base di tutto c’è Mozza-Burrata 2T Plus, una formatrice automatica che riproduce con rigore artigianale ogni passaggio delicato: dalla formatura della mozzarella al dosaggio della stracciatella fino alla chiusura del prodotto. Si tratta di una macchina brevettata in tre aspetti fondamentali che ne tutelano le soluzioni costruttive esclusive e innovative. Ogni burrata nasce senza alcun contatto da parte dell’operatore, in condizioni perfettamente igieniche e controllate, con una produttività oraria da 2500 a 3000 pezzi. Il processo avviene in modo sincrono e continuo grazie a due stazioni mobili di dosaggio con sei iniettori ciascuna, in grado di gestire volumi elevati senza compromettere la qualità del prodotto.

La macchina include un sistema di formatura e chiusura della burrata che simula fedelmente l’intervento manuale, garantendo un’estetica tradizionale e una struttura costante. “Come Mozzamatic, siamo inoltre in grado di fornire una filatrice ad acqua in continuo dedicata e dimensionata per alimentare direttamente Mozza-Burrata 2T Plus con la pasta filata, ottimizzando ulteriormente la continuità e la qualità del processo”, spiegano Mattia e Marco Pansa. “La linea è predisposta per il lavaggio CIP, assicurando la massima igiene con tempi ridotti di sanificazione e senza la necessità di smontaggio. Grazie a un solo operatore addetto al controllo del sistema, anche i costi di manodopera si riducono sensibilmente”. Ogni componente della macchina, dalla tramoggia di accumulo della stracciatella al sistema di chiusura, è progettato per essere completamente lavabile in CIP, evitando smontaggi e riducendo i tempi di fermo impianto. Questo rende la linea particolarmente efficace anche sotto il profilo della sicurezza alimentare.

Il confezionamento secondo MBP-PFM

Alla fine del processo produttivo, la burrata viene trasferita direttamente dalla formatrice Mozzamatic alla termosaldatrice MBP DeliX-B attraverso un sistema brevettato, completamente integrato e automatizzato. “Abbiamo progettato una soluzione che elimina ogni passaggio intermedio – spiega Andrea Fioravanti, Managing Director di MBP – senza immersioni in acqua o travasi in carrelli, riducendo drasticamente i rischi di contaminazione”.

Il flusso del prodotto avviene in modo continuo e controllato, mantenendo costanti le caratteristiche organolettiche e microbiologiche, e garantendo una shelf-life prolungata. Questa configurazione rende la linea ideale per le aziende orientate all’esportazione o alla distribuzione internazionale, dove l’affidabilità e la standardizzazione del confezionamento sono requisiti fondamentali.

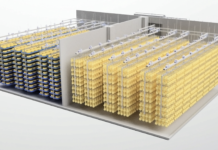

L’intero ciclo è automatico: dal prelievo dei contenitori vuoti al riempimento, dalla saldatura al dosaggio del liquido di governo fino allo scarico finale. Il sistema integra tecnologie di controllo qualità evolute, come la verifica del peso di ogni singolo pezzo, lo scarto automatico di burrate sottopeso o danneggiate, e il controllo della presenza dei contenitori con arresto immediato in caso di assenza.

“L’obiettivo – continua Fioravanti – è offrire un confezionamento affidabile, flessibile e adatto a formati variabili, in grado di superare i 2800 pezzi/ora”. L’integrazione tra produzione e confezionamento consente inoltre uno scambio continuo di dati in tempo reale, ottimizzando l’efficienza dell’intero impianto e mantenendo inalterati gli standard qualitativi.

I risultati sul campo della linea Mozzamatic + MBP-PFM

La prima linea completa Mozzamatic + MBP-PFM è entrata in funzione nel 2023, dopo una fase intensa di sviluppo e numerosi test operativi sul campo. “I risultati ottenuti confermano la validità del progetto” raccontano i fratelli Pansa. “La qualità del prodotto si è dimostrata paragonabile a quella della burrata artigianale. L’allungamento della shelf-life rimane costante e l’automazione permette una riduzione importante della manodopera. Il cambio formato avviene in meno di dieci minuti, mentre il dosaggio della stracciatella risulta costante. È inoltre garantito un efficace controllo dell’integrità del prodotto e del peso di ogni singola burrata. La nostra linea ha inoltre dimostrato un’elevata affidabilità operativa, riducendo al minimo i fermi macchina e facilitando le operazioni di sanificazione giornaliera”.